La ghisa può essere ottenuta in maniera altrettanto utile e importante dai minerali di ferro anche per mezzo dei cosiddetti bassi forni elettrici: il nome, il quale si contrappone evidentemente agli altiforni che si conoscono di più, distingue gli strumenti in questione dai forni elettrici ordinari che sono destinati alla produzione dell’acciaio a livello industriale. I bassi forni di tipo elettrico sono in grado di sfruttare al massimo l’energia elettrica come sorgente di calore, la quale è più che mai necessaria in tal caso per ottenere la fusione dei minerali e per riuscire a raggiungere le alte temperature a cui si verificano le reazioni di chimiche di eliminazione dell’ossigeno che è contenuto nel materiale di partenza.

La ghisa può essere ottenuta in maniera altrettanto utile e importante dai minerali di ferro anche per mezzo dei cosiddetti bassi forni elettrici: il nome, il quale si contrappone evidentemente agli altiforni che si conoscono di più, distingue gli strumenti in questione dai forni elettrici ordinari che sono destinati alla produzione dell’acciaio a livello industriale. I bassi forni di tipo elettrico sono in grado di sfruttare al massimo l’energia elettrica come sorgente di calore, la quale è più che mai necessaria in tal caso per ottenere la fusione dei minerali e per riuscire a raggiungere le alte temperature a cui si verificano le reazioni di chimiche di eliminazione dell’ossigeno che è contenuto nel materiale di partenza.

ghisa

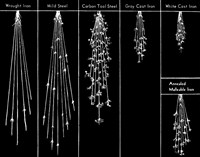

L’esame della scintilla per la ghisa

L’esame della scintilla, quando viene condotto da un osservatore sperimentato, rappresenta un metodo molto rapido per classificare gli acciai a seconda della loro composizione chimica. È ovvio che non si può in alcun modo sostituire l’esame in questione all’analisi chimica vera e propria e neanche di identificare gli acciai che rilevano dal punto di vista industriale quando hanno una composizione sconosciuta; ciò nonostante, un buon operatore può riuscire a classificare gli acciai al carbonio fino a un contenuto di 0,2 punti percentuali, oltre alla possibilità di identificare gli acciai legati e che contengono cromo, tungsteno, vanadio e molti altri con l’approssimazione dell’1%.

L’esame della scintilla, quando viene condotto da un osservatore sperimentato, rappresenta un metodo molto rapido per classificare gli acciai a seconda della loro composizione chimica. È ovvio che non si può in alcun modo sostituire l’esame in questione all’analisi chimica vera e propria e neanche di identificare gli acciai che rilevano dal punto di vista industriale quando hanno una composizione sconosciuta; ciò nonostante, un buon operatore può riuscire a classificare gli acciai al carbonio fino a un contenuto di 0,2 punti percentuali, oltre alla possibilità di identificare gli acciai legati e che contengono cromo, tungsteno, vanadio e molti altri con l’approssimazione dell’1%.

Il procedimento industriale della saldobrasatura

La saldobrasatura, come anche la brasatura normale, prevede che i bordi da unire siano portati a fusione; in aggiunta, un’altra caratteristica di questo procedimento industriale è la differenza del metallo di apporto rispetto a quello di base. In pratica, la saldobrasatura consiste essenzialmente nel collegamento di due pezzi metallici, andando a riscaldare in maniera adeguata i bordi che devono essere uniti, senza però portarli fino alla temperatura di fusione.

La saldobrasatura, come anche la brasatura normale, prevede che i bordi da unire siano portati a fusione; in aggiunta, un’altra caratteristica di questo procedimento industriale è la differenza del metallo di apporto rispetto a quello di base. In pratica, la saldobrasatura consiste essenzialmente nel collegamento di due pezzi metallici, andando a riscaldare in maniera adeguata i bordi che devono essere uniti, senza però portarli fino alla temperatura di fusione.

Le conchiglie impiegate nell’industria metallurgica

Le conchiglie sono quelle forme di metallo che vengono impiegate per le fusioni industriali: rispetto alle normali forme di sabbia, esse presentano dei vantaggi non indifferenti. Anzitutto, possono essere utilizzate per centinaia o anche migliaia di pezzi, inoltre producono dei getti con estrema precisione e un ottimo grado di finitura. Non bisogna dimenticare, però, anche i difetti.

Le conchiglie sono quelle forme di metallo che vengono impiegate per le fusioni industriali: rispetto alle normali forme di sabbia, esse presentano dei vantaggi non indifferenti. Anzitutto, possono essere utilizzate per centinaia o anche migliaia di pezzi, inoltre producono dei getti con estrema precisione e un ottimo grado di finitura. Non bisogna dimenticare, però, anche i difetti.

Metallurgia e ghisa: il funzionamento dell’alto forno

La maggior parte della ghisa industriale viene fabbricata con l’alto forno, la cui altezza è di circa trenta metri: lo spessore e la refrattarietà delle pareti cresce dall’alto al basso, in cui riesce a raggiungere lo spessore di poco più di un metro. Esternamente, invece, vi sono delle fasce saltuarie realizzate in lamiere di ferro. Dalla bocca del tino si caricano a strati i minerali, il coke metallurgico e il fondente. Il peso di una carica è in media pari a cinque tonnellate, mentre il peso del coke arriva a una tonnellata. La qualità e la quantità del fondente, al contrario, vengono regolate in base alla qualità e alla quantità della ganga e delle ceneri. Queste ultime sono costituite in larga misura da silice, allumina e ossido di calcio e di magnesio (provenienti dal carbonato, il quale si trasforma in ossido nel forno stesso). La ganga e il fondente, poi, giungono a fusione nello stesso momento e formano la cosiddetta scoria (cinquecento chilogrammi per tonnellata di ghisa).

La maggior parte della ghisa industriale viene fabbricata con l’alto forno, la cui altezza è di circa trenta metri: lo spessore e la refrattarietà delle pareti cresce dall’alto al basso, in cui riesce a raggiungere lo spessore di poco più di un metro. Esternamente, invece, vi sono delle fasce saltuarie realizzate in lamiere di ferro. Dalla bocca del tino si caricano a strati i minerali, il coke metallurgico e il fondente. Il peso di una carica è in media pari a cinque tonnellate, mentre il peso del coke arriva a una tonnellata. La qualità e la quantità del fondente, al contrario, vengono regolate in base alla qualità e alla quantità della ganga e delle ceneri. Queste ultime sono costituite in larga misura da silice, allumina e ossido di calcio e di magnesio (provenienti dal carbonato, il quale si trasforma in ossido nel forno stesso). La ganga e il fondente, poi, giungono a fusione nello stesso momento e formano la cosiddetta scoria (cinquecento chilogrammi per tonnellata di ghisa).

Fonderia industriale: le tipologie speciali di colata

Le fonderie industriali devono fare affidamento su colate di ghisa che siano prive di difetti (come ad esempio gli errori di forma e dimensione) e di fenomeni complessi quali le inclusioni di materie estranee (terre e sabbie). Ecco perché sono molto sfruttati alcuni tipi speciali di colata: l’esempio più classico è quello delle fusioni per centrifugazione. In questo caso, infatti, i corpi cilindrici cavi vengono prodotti in metalli di vario tipo, ma soprattutto in ghisa e più raramente in leghe di rame. La ghisa stessa, una volta presa da una caldaia di colata, viene versata in un canale che la convoglia entro il cilindro rotante, nel quale, grazie alla forza centrifuga, riesce a formare uno strato di uniforme spessore rivestente le superfici interne del cilindro.

Le fonderie industriali devono fare affidamento su colate di ghisa che siano prive di difetti (come ad esempio gli errori di forma e dimensione) e di fenomeni complessi quali le inclusioni di materie estranee (terre e sabbie). Ecco perché sono molto sfruttati alcuni tipi speciali di colata: l’esempio più classico è quello delle fusioni per centrifugazione. In questo caso, infatti, i corpi cilindrici cavi vengono prodotti in metalli di vario tipo, ma soprattutto in ghisa e più raramente in leghe di rame. La ghisa stessa, una volta presa da una caldaia di colata, viene versata in un canale che la convoglia entro il cilindro rotante, nel quale, grazie alla forza centrifuga, riesce a formare uno strato di uniforme spessore rivestente le superfici interne del cilindro.

La malleabilizzazione industriale delle ghise

Nell’ambito del trattamento termico delle ghise occorre prestare la massima attenzione al procedimento della malleabilizzazione. Esso consiste in pratica in una lunga ricottura al di sopra dell’inizio della trasformazione a caldo di getti di ghisa bianca, di composizione adatta e privi completamente di carbonio grafitico; il passaggio successivo è rappresentato da un raffreddamento piuttosto lento fino a 650 gradi circa. La ghisa che viene ottenuta in questa maniera viene detta “malleabile a cuore a nero”, mentre il metodo appena menzionato si dice “americano”.

Nell’ambito del trattamento termico delle ghise occorre prestare la massima attenzione al procedimento della malleabilizzazione. Esso consiste in pratica in una lunga ricottura al di sopra dell’inizio della trasformazione a caldo di getti di ghisa bianca, di composizione adatta e privi completamente di carbonio grafitico; il passaggio successivo è rappresentato da un raffreddamento piuttosto lento fino a 650 gradi circa. La ghisa che viene ottenuta in questa maniera viene detta “malleabile a cuore a nero”, mentre il metodo appena menzionato si dice “americano”.